Was wäre die Eisenbahn ohne Weichen? Sicher sicherer - ein vernünftiger Betrieb wäre jedoch undenkbar, denn Züge könnten nur im Kreis herumfahren oder lediglich von einem Ende zum andern pendeln. Aus diesem Grund findet man bei den meisten Eisenbahnen Abzweigungen im Gleis, die einen Zug wahlweise links oder rechts „abweichen“ lassen – eben die Weichen. Damit der Eisenbahnbetrieb trotzdem sicher bleibt, sind Weichen technische Wunderwerke und mit verschiedenen Sicherheitsmassnahmen versehen. Auch der Antrieb zählt zu den Sicherheitselementen. Zuverlässig muss er die Weichenzungen in die richtige Stellung bewegen und diese dann in der Endlage halten.

Auf der Anlage des Modell-Eisenbahn-Club Flawil, MECF, sind über 150 Weichen eingebaut. Die ursprünglich eingesetzten Antriebe bereiteten nach 10 Jahren Betrieb vermehrt Probleme, eine Alternative war gefragt. Die Zuverlässigkeit auf der einen, die finanziellen Mittel auf der anderen Seite führten schon bald zum Entschluss, einen Eigenbau zu realisieren. Der nachstehende Bericht zeigt auf, was dann im Jahre 1995 entstanden ist.

Anforderungen

Bei Eigenbauten tut man gut, sich zuerst Gedanken über die wichtigsten Anforderungen zu machen. Nur so entstehen zufriedenstellende Lösungen. Deshalb stellten wir folgende Hauptanforderungen:

- Umstellzeit 1 bis 2 Sekunden

- kontrollierte Federkraft auf die Zunge in der Endlage

- ruhiger Lauf

- Spannung ca. 12 V (Richtung über positive bzw. negative Halbwelle)

- Endabschaltung

- Endlagen-Rückmeldekontakte des Antriebs (nicht Zunge)

- Schaltkontakte für Weichenherz-Polarisierung

- universelle Einbaulage

- einfach austauschbar

- Materialkosten ca. CHF 10.-- pro Antrieb

Auf der Anlage sind Weichen des Herstellers PECO im Einsatz. Die eingebaute Springfeder, welche die Zungen bei Verwendung von Magnetantrieben in der Endlage hält, behindert jedoch das gleichmässige Umstellen und muss entfernt werden. Dies war bereits geschehen, weil wir zuvor schon motorische Antriebe eingesetzt hatten.

Konstruktion

Auf Grund des Kostenziels stand fest, dass die Hauptkomponenten wie Motor und Schaltkontakte aus Restposten stammen müssen. Es galt, Angebote und Lösungskonzepte einander gegenüber zu stellen. Schliesslich wählten wir folgendes Konzept:

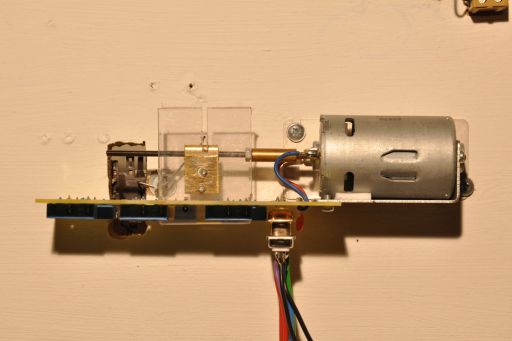

- Motor mit direkt angebauter Gewindespindel

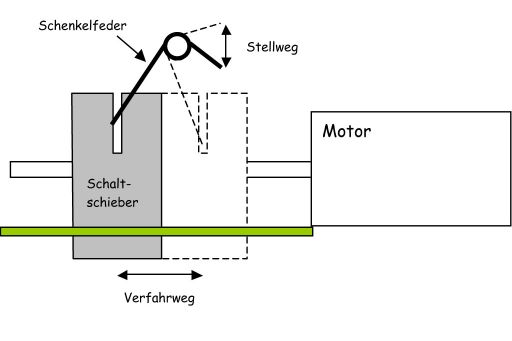

- Schaltschieber mit Gewindemuffe und Schlitz für Antriebsfeder

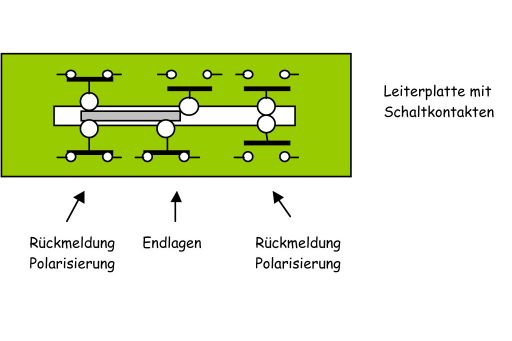

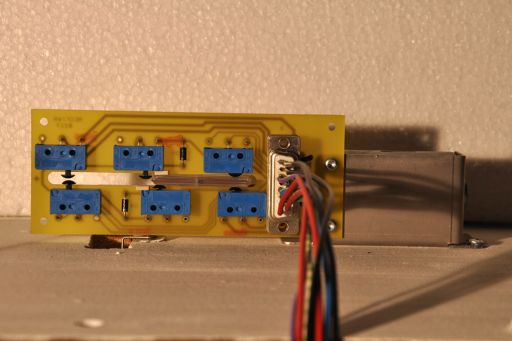

- Leiterplatte mit Schaltkontakten und Stecker

- Schlitz in Leiterplatte zur Führung des Schaltschiebers

- Blechträger

- Schenkelfeder als Verbindungselement zur Weichenzunge

Realisierung

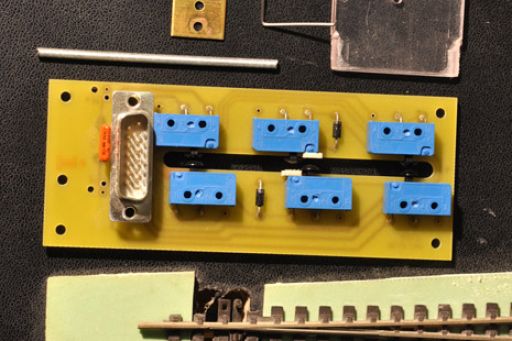

Bezüglich des Motor und der Schaltkontakte wurden wir bei CONRAD-Electronic fündig. Die etwas grossen, aber sehr hochwertigen Motoren kosteten weniger als einen Franken pro Stück, die Schaltkontakte keine 10 Rappen. Klar war, dass wir für den ganzen Bedarf einkaufen mussten, denn bei Restposten besteht keine Gewähr für eine spätere Verfügbarkeit.

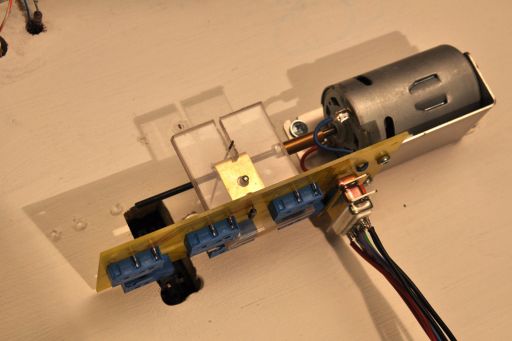

M3-Gewindestangen kamen als Gewindespindel zum Einsatz. Eine Gewindemuffe, welche einseitig für das Aufpressen auf die Motorwelle aufgebort wurde, dient der Verbindung mit der Motorwelle.

Der Schaltschieber entstand aus 4 mm dicken Plexiglas-Plättchen. Der Schlitz entstand an der Bandsäge, die schrägen Anlaufflächen für die Endschalter mit der Feile. Ein Sechskantbolzen mit M3-Innengewinde dient der Kraftübertragung zur Gewindespindel. Zur Befestigung des Sechskantbolzens wurde dieser zuerst auf ein Messingplättchen gelötet.

Für die Montage der Endschalter bot sich eine eigens dafür entwickelte Leiterplatte an. Mit ihr lässt sich auch die erforderliche Führung des Schaltschiebers realisieren. Zudem nimmt sie die beiden Dioden und den zur Entstörung dienenden Kondenstor auf. Das Layout entstand mit einer Gratis-Software und beschafft wurden die einseitig kaschierten und verzinnten Leiterplatten ebenfalls bei CONRAD-Electronic für einen Preis von unter fünf Franken.

Dem Blechträger kommt die Aufgabe zuteil, Motor und Leiterplatte miteinander zu verbinden, das ganze Gebilde kann einfach unter dem Anlagenbrett montiert werden. Der aus 0,5 mm dickem Chromstahlblech bestehende Träger konnte beim Arbeitgeber eines Clubmitglieds im Laserschnitt-Verfahren kostenlos hergestellt werden.

Ausgangsmaterial für die Schenkelfeder ist ein 0,8 mm dicker Federstahldraht. Je nach Lage des Antriebs zur Weiche wurde die Feder individuell hergestellt. Dies geschah durch Wickeln des Drahts auf einem 3 mm dicken Dorn. Die zusätzlichen Umformungen waren mit der Zange möglich. Die Montage unter das Anlagenbrett erfolgte mit einer 3 mm Holzschraube mit Schaft.

In der Konstruktionsphase wurde ein Prototyp gebaut und auf Herz und Nieren geprüft. Nach Abschluss der Konstruktion und der Teilebeschaffung galt es, die Antriebe zu montieren und in die Anlage einzubauen.

Erfahrungen

Die Freiheiten in der Positionierung haben sich beim Einbau ausbezahlt. So stehen die Antriebe in den verschiedensten Winkeln zur Gleisachse, weil ein anderer Antrieb, eine Strebe oder sonst etwas im Weg stand. Die Anpassung entstand wie erwähnt über die individuell geformte Schenkelfeder.

Ebenfalls bewährt hat sich die Befestigung mit zwei Holzschrauben, welche zum Ausbau eines Antriebs nur gelöst und nicht entfernt werden müssen. Auch gelohnt hat sich die Verwendung eines Steckers für den elektrischen Anschluss.

Die neuen Weichenantriebe haben mittlerweile schon manchen Fahrweg mit hoher Zuverlässigkeit gestellt. Zufrieden können wir auf das Erreichte blicken und so dürfen wir uns über jeden richtig gestellten Fahrweg freuen – dies auch, weil wir bei der Suche nach einer Alternative die Weiche richtig gestellt hatten!